想要知道钢材精挑细选好货产品如何?看视频就知道!看视频,选产品更明智!

以下是:重庆云阳钢材精挑细选好货的图文介绍

重庆云阳热镀锌方管是在将方管加工成型之后,再放进热镀锌池进行化学反应,使其在表面形成一层镀锌层,以达到防腐防锈的效果。怎么判断重庆云阳热镀锌方管钢材的质量?下面我们一起来了解一下吧!处理重庆云阳热镀锌方管是相对简单的,但在管的成形后的性能有了很大的提高,无论强度或韧性的比普通方管要好得多,而且抵抗氧化环境在工程施工的侵蚀有大范围的应用。就其质量而言,从外观上很容易看出。首先,如果重庆云阳热镀锌方管表面镀锌层不均匀、范围大,可以判定为不合格品。观察镀锌管的表面,看是否有渗漏的镀层,刺痛和白色的斑点。这些性状并不是代表重庆云阳热镀锌方管钢材的材料不好或者镀锌时加工不标准,而是这样的组合表明这种镀锌方管的质量不够好。

在无扭重庆云阳线材挤压机上冷轧。是重庆云阳线材种类中使用量比较大的种类之一。依照重庆云阳不锈钢板材分派文件目录和主要用途不一样。主要用途:关键用以焊接热处理制绳不锈钢丝和钢铰线不锈钢丝,价格低。主要用途:关键用来生产制造手工电弧焊焊芯。故又称一般重庆云阳线材,与调质钢对比。其规格高精度.表层质量好.使用性能。也可以拉拉做成不锈钢丝。合金结构钢热轧盘条由5个钢组33个钢材型号的合金结构钢作材料冷轧而成。一般高碳钢无扭控冷.热轧盘条(ZBH4403-88)无扭控冷.热轧盘条由无扭快速重庆云阳线材挤压机冷轧后通过操纵制冷做成。材料与普线同样。

角钢槽钢工字钢无缝钢管不锈钢板赣达金属材料(云阳县分公司)致力于 槽钢的研制、开发和推广工作,主要的产品有: 槽钢等。 本公司 槽钢产品在实际使用种经受了各种条件的考验,取得了满意的效果,赢得了客户的一致好评。 公司坚持“质量是生命、顾客是上帝、推陈出新、精益求精”的经营宗旨,严格按照 槽钢行业标准或相关标准组织生产,质量监督检测手段先进,顺利通过ISO9001质量体系认证,我公司根据工程需要,提供设计,施工指导,售前、售中、售后服务。角钢槽钢工字钢无缝钢管不锈钢板赣达金属材料(云阳县分公司)期待着与您的真诚合作,欢迎广大有识之士光临指导。

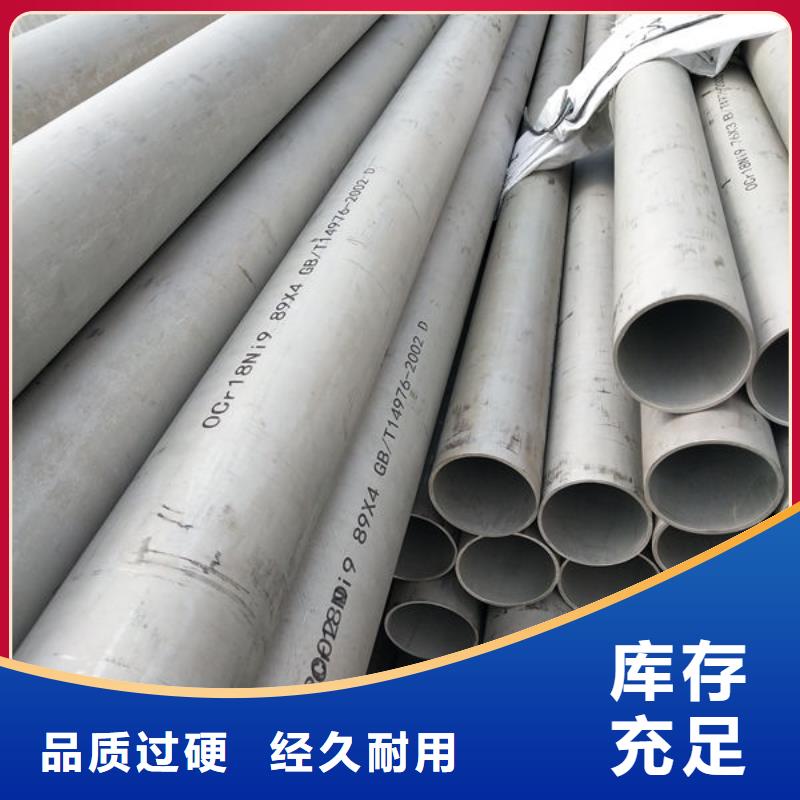

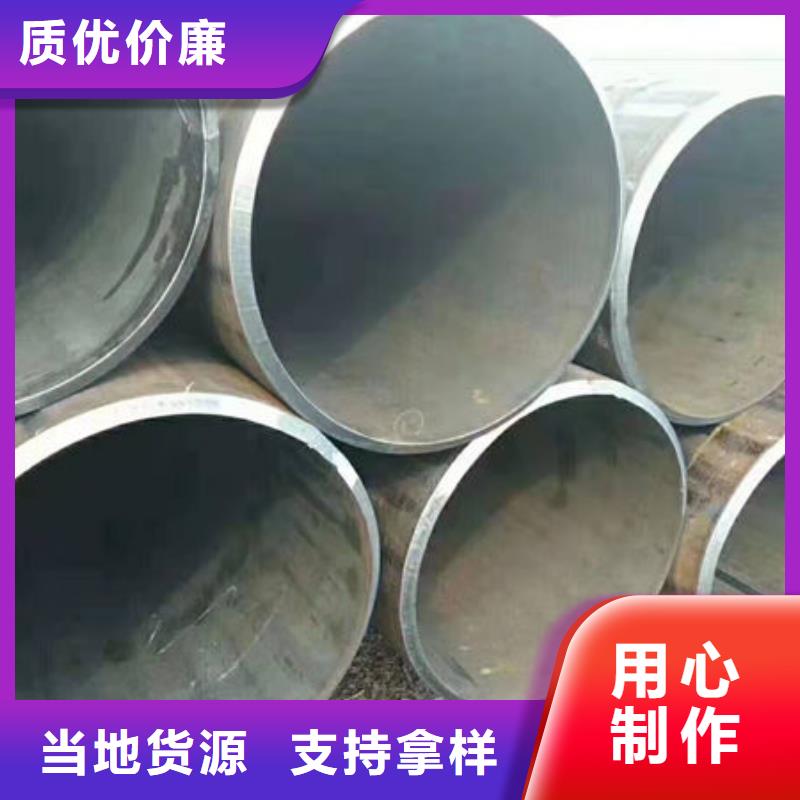

不锈钢无缝钢管是一种具有中空截面、重庆云阳同城周边没有接缝的长条钢材。 不锈钢无缝管

不锈钢无缝管的特点:

其一、重庆云阳同城该产品的壁厚越厚,它就越具有经济性和实用性,壁厚越薄,它的加工成本就会大幅度的上升;其次、重庆云阳同城该产品的工艺决定它的局限性能,一般无缝钢管精度低:壁厚不均匀、重庆云阳同城管内外表光亮度低、重庆云阳同城定尺成本高,且内外表还有麻点、重庆云阳同城黑点不易去除;其三、重庆云阳同城它的检测及整形必须离线处理。因此它在高压、重庆云阳同城高强度、重庆云阳同城机械结构用材方面体现了它的优越性。

不锈钢管的种类:

接轧制方法分热轧、重庆云阳同城热挤压和冷拔(轧)不锈钢管。

按不锈钢金相组织不同分半铁素体半马氏体系不锈钢管、重庆云阳同城马氏体不锈钢管、重庆云阳同城奥氏体系不锈钢管、重庆云阳同城奥氏体-铁素铁系不锈钢管等。

不锈钢管规格及外观质量:

A、重庆云阳同城按GB14975-94《不锈钢无缝钢管》规定,钢管通常长度(不定尺)热轧钢管1.5~10m,热挤压钢管等于和大于1m。冷拔(轧)钢管壁厚0.5~1.0mm者,1.0~7m;壁厚大于1.0mm者,1.5~8m。

B、重庆云阳同城热轧(热挤压)钢管的直径54~480mm共45种;壁厚4.5~45mm共36种。冷拔(轧)钢管的直径6~200mm共65种;壁厚0.5~21mm共39种。

C、重庆云阳同城钢管内外表面不得有裂缝、重庆云阳同城折叠、重庆云阳同城龟裂、重庆云阳同城裂纹、重庆云阳同城轧折、重庆云阳同城离层和结疤缺陷存在,这些缺陷应完全掉(供机械加工用管除外),后不得使壁厚和外径超过负偏差。凡不超过允许负偏差的其他轻微表面缺陷可不。

D、重庆云阳同城直道允许深度。热轧、重庆云阳同城热挤压钢管、重庆云阳同城直径小于和等于140mm的不大于公称壁厚的5%, 深度不大于0.5mm;冷拔(轧)钢管不大于公称壁厚的4%, 深度不大于0.3mm。

E、重庆云阳同城钢管两端应切成直角,并毛刺。不锈钢无缝管的制造工艺:

1.重庆云阳钢的自然属性-------主要是材料的“穿孔性能”A、 材料品种B、 钢材的纯净度、夹杂物多少与形态、偏析等,炼钢、浇铸、冷却等因素。C、 重庆云阳轧钢过程温度控制、压缩比-------晶粒度大小2.顶头前压缩量,这个量要适当。小了,拽入力不够;大了,变形不均匀性增加,易形成空腔。压缩段不宜太长,反复次数过多时,易裂。与顶头前伸量也有关。3.调整参数中的椭圆度-------导板距是重要因素,而导板若太小又容易包顶头,脱不出管。加热制度---------加热由线要合理。4.定心孔不良,会造成管子头部端一段内裂。5.顶头磨损及尖部熔损等工具不良所致。根据缺陷状况,分析其产生的原因,便可找到对应的解决办法。

扫一扫

扫一扫